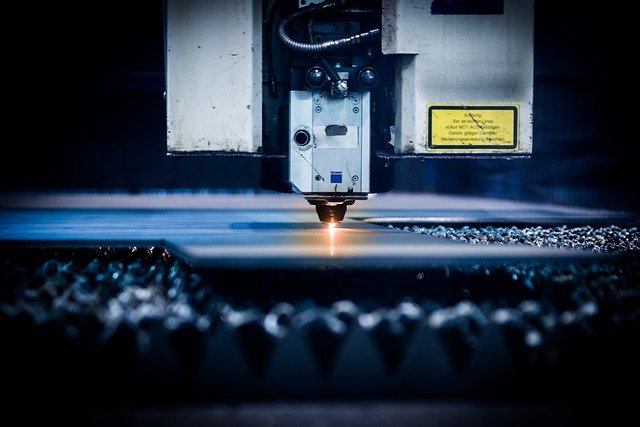

節能與廢料管理:提高製造可持續性的步驟

在製造業邁向更可持續的營運時,節能與廢料管理是兩大關鍵領域。透過改善加工策略、導入自動化與最佳化刀具路徑(toolpath)、以及在試製(prototyping)與量產階段更明確的材料選擇,廠商可以在降低能源消耗的同時減少廢料產生。本文將從machining流程、automation配置、tooling與maintenance等角度,提出具體步驟與實務建議,協助製造現場在處理metals與alloys時同時兼顧precision與sustainability。

machining:製程能耗如何降低?

在machining階段,能耗主要來自主軸、伺服馬達與冷卻系統。透過調整切削參數、採用高效率主軸與變頻驅動,可以顯著降低能源使用。另透過預測性排程減少空轉時間,並在可能時採用低功耗待機模式,有助於整體能耗下降。加工時若能提升切削效率與切屑排出效果,也能縮短cycle time,減少單件energy per part的消耗,對於各種metals與alloys的加工都適用。

automation 與 production:自動化如何減少浪費?

引入automation不僅能提高產出穩定性,也能減少人為誤差造成的報廢。以自動上下料、即時工件檢測與閉環品質回饋為例,能在生產(production)線上早期抓出偏差,避免後續的大量修整或報廢。自動化系統與製程資料連結後,也能提供能源管理與生產排程的優化依據,達到減少閒置耗能與提升材料利用率的雙重效果。

toolpath 與 tooling:優化刀具路徑降低廢料

toolpath 的設計直接影響加工時間與刀具磨耗,進而影響廢料與能耗。利用進階CAM策略來最小化空切移動、優化切削深度與切削速度,能減少加工時間與刀具消耗。選擇合適的tooling材質與塗層,並結合刀具監控系統,能延長刀具壽命並降低切削過程中產生的不合格品。此外,透過回收與再研磨_program_(tool regrinding)策略,可延長工具使用週期並降低廢棄工具數量。

prototyping、multiaxis 與 precision:在設計階段的影響

在prototyping階段進行多次設計迭代(包括multiaxis加工模擬)可以在早期發現製造性問題。採用高精度(precision)加工與數位模擬,可在不浪費大量材料的情況下驗證設計。多軸(multiaxis)加工可減少工件裝夾次數與次加工量,但需良好規劃toolpath與夾具以避免重工。合理的設計-for-manufacturability能夠在設計端就控制材料用量與廢料生成,整體提升資源利用效率。

metals與alloys 的材料選擇與回收

材料種類對能源與廢料有直接影響:不同metals與alloys在加工時的切削能耗、冷卻需求與表面處理要求各異。選擇合適的合金、採用近淨成形(near-net-shape)策略,或在可能情況下使用回收材料,都可以減少原料與加工能耗。製造流程應建立廢料分類與回收機制,將切屑與殘料回收再利用或送交熔解處理,減少最終廢棄量並將資源循環再投入生產。

maintenance 與 sustainability:設備保養與永續策略

定期maintenance不僅確保機台穩定運作,也能維持加工precision與生產效率。設備保養項目包括潤滑、主軸平衡、冷卻系統維修與伺服校準,這些都有助於降低能源浪費與減少意外停機導致的報廢。長期的sustainability規劃還應納入能源管理系統(如能耗監測)、生命周期評估(LCA)與供應鏈上的材料透明度,以便在整體生產鏈上實現更低碳與更少廢料的目標。

結語 要在製造業落實節能與廢料管理,需要跨部門的協同:從設計與prototyping階段考量生產性與材料選擇,透過automation與優化的toolpath提升生產效率,並以嚴謹的maintenance維持設備表現。針對不同metals與alloys採取適切的刀具與工藝,能在確保precision的同時達成更高的sustainability,逐步將現場的能耗與廢料降到最低。